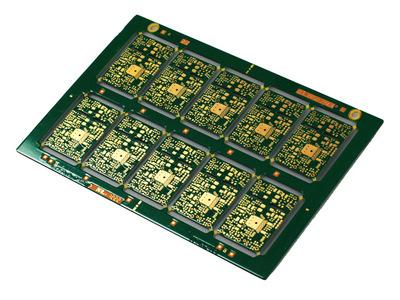

一個小小的線路板上面布滿了各種各樣的元器件,而這項工作的前提條件應當是pcb設計工作的有效進行,如果想要足夠小,足夠好時,那么就應當實現拼版pcb設計,這么做不但可以避免板材的浪費,還能夠降低成本,可是為了達到實現目的,有哪些問題要注意呢?詳情且看下文:

東莞市博遠電子有限公司的技術人員指出來,為了有效地實現pcb設計拼版工作,需要針對性地設計Mark點、V型槽、工藝邊。下面就一一來概括下。

第一點是pcb設計拼版外形。我們從大意上講,pcb設計拼版樣時,外框需要采用閉環設計,只有這樣才可以確定它不受到變形的影響;同樣,pcb設計時,拼板的寬度也有限制,最好是能夠≤260mm(SIEMENS線)或≤300mm(FUJI線);如果需要自動點膠,PCB拼板寬度×長度≤125mm×180mm;除此之外,pcb設計的外形應當盡量接近于正方形才可以。

第二點是pcb設計時的V型槽。開V型槽后,剩余的厚度X應為(1/4~1/3)板厚L,但最小厚度X須≥0.4mm。對承重較重的板子可取上限,對承重較輕的板子可取下限。除此之外,V型槽上下兩側切口的錯位S應小于0.1mm;由于最小有效厚度的限制,對厚度小于1.2mm的板,不宜采用V槽拼板方式。

第三點是pcb設計的Mark點。在設置基準定位點時,一般情況下定位點的周圍應當預留出大于1.5毫米的無阻焊區;除此之外,用來幫助貼片機的光學定位有貼片器件的PCB板對角至少有兩個不對稱基準點,整塊PCB光學定位用基準點一般在整塊PCB對角相應位置;分塊PCB光學定位用基準點一般在分塊PCB線路板對角相應位置。還有值得一提的是對于引線間距≤0.5mm的QFP(方形扁平封裝)和球間距≤0.8mm的BGA(球柵陣列封裝)的器件,為提高貼片精度,要求在IC兩對角設置基準點。

第四點是pcb設計時的工藝邊。大家要清楚地了解道拼板外框與內部小板、小板與小板之間的連接點附近不能有大的器件或伸出的器件,且元器件與PCB線路板的邊緣應留有大于0.5mm的空間,以保證切割刀具正常運行。

第五點是板上定位孔要合理有效。在pcb設計的過程中,往往用于線路板的整板定位和用于細間距器件定位的基準符號,原則上間距小于0.65mm的QFP應在其對角位置設置;用于拼版PCB子板的定位基準符號應成對使用,布置于定位要素的對角處。特別是一些大的元器件一定要事先預留好定位柱或者定位孔,重點如I/O接口、麥克風、電池接口、微動開關、耳機接口、馬達等。

想要做好一個pcb設計者的工作,那么就一定要合理地運用好拼版設計,同樣還要綜合一下生產的因素,只有做到方便加工,才可以提高生產時的效率,才能夠把生產成本降低下來,由此能夠看出來這方方面面的細節是何等的重要。