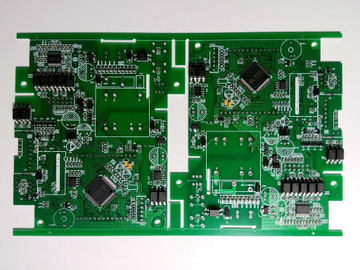

任何一家PCB板貼片公司在加工生產之前都會組合全部員工召開前期工作大會,只有做到上傳下達才能夠保證作業(yè)過程中的穩(wěn)定、快速。目前,為了不斷積極發(fā)揮PCB板的作用,提高PCB板貼片質量和企業(yè)文化,從建設、安裝到調試,每一個過程都把關的十分嚴格,也只有這樣才能夠將作業(yè)途中存在的相關問題給處理掉,并發(fā)揮它們的通用性,達到創(chuàng)新性和發(fā)展性。

隨著社會經濟的大力發(fā)展,各種各樣的電子設備不斷出新,而有設備則離不開電子元件,那么PCB板貼片安裝操作是怎樣的呢?首先我們要判斷該線路板的結構是什么樣的,特別是針對結構剛性偏大的電線管操作起來更麻煩一些,所以工作人員要避免緊張,緊張是沒辦法開展工作的。下面就由東莞市博遠電子有限公司的技術人員介紹一下PCB板貼片工藝流程:

第一步:施加焊錫膏。這么做的目的是什么呢?操作時有必要將適量的焊膏均勻的放置于PCB的焊盤上,從而保證貼片元器件與PCB相對應的焊盤在回流焊接時,達到良好的電器連接,并具有足夠的機械強度。講到這兒,有必要科普一下什么是焊膏?焊膏是由合金粉末、糊狀焊劑和一些添加劑混合而成的具有一定黏性和良好觸便特性的膏狀體。常溫下,由于焊膏具有一定的黏性,可將電子元器件粘貼在PCB的焊盤上,在傾斜角度不是太大,也沒有外力碰撞的情況下,一般元件是不會移動的,當焊膏加熱到一定溫度時,焊膏中的合金粉末熔融再流動,液體焊料浸潤元器件的焊端與PCB焊盤,冷卻后元器件的焊端與焊盤被焊料互聯(lián)在一起,形成電氣與機械相連接的焊點。

但是,焊膏是怎么出來的呢?焊膏是由專用設備施加在焊盤上,其設備有全自動印刷機、半自動印刷機、手動印刷臺、半自動焊膏分配器等。

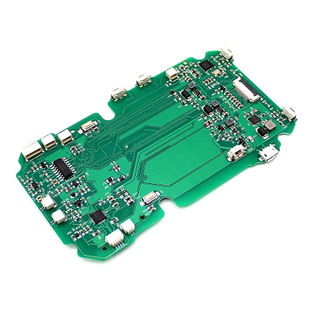

第二步:PCB板貼片貼裝元器件,本工序是用貼裝機或手工將片式元器件準確的貼裝到印好焊膏或貼片膠的PCB表面相應的位置。貼裝方法有二種,博遠電子告訴你其對比如下:

1、機器貼裝。適用于批量較大,供貨周期緊。優(yōu)點:適合大批量生產 缺點:使用工序復雜,投資偏大。

2、手動貼裝。適用于中小批量生產,產品研發(fā)。優(yōu)點:操作簡便,成本較低。缺點:生產效率須依靠操作人員的熟練程度。而且手動貼裝主要工具有真空吸筆、鑷子、IC吸放對準器、低倍體視顯微鏡或放大鏡等。

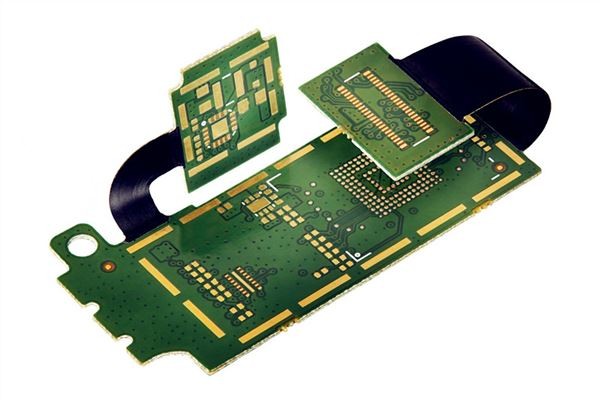

第三步:PCB板貼片回流焊接。它是通過重新熔化預先分配到印制板焊盤上的膏裝軟釬焊料,實現表面組裝元器件焊端或引腳與印制板焊盤之間機械與電氣連接的軟釬焊。從SMT貼片溫度特性曲線分析回流焊的原理。首先PCB進入140℃~160℃的預熱溫區(qū)時,焊膏中的溶劑、氣體蒸發(fā)掉,同時,焊膏中的助焊劑潤濕焊盤、元器件焊端和引腳,焊膏軟化、塌落,覆蓋了焊盤,將焊盤、元器件引腳與氧氣隔離。

PCB板貼片的每一步工藝流程都顯得極其重要,每一個環(huán)節(jié)都不能有差錯,唯有這樣才可以保證整個貼片工作的有序進行。